数控中心_设备最佳运转效益

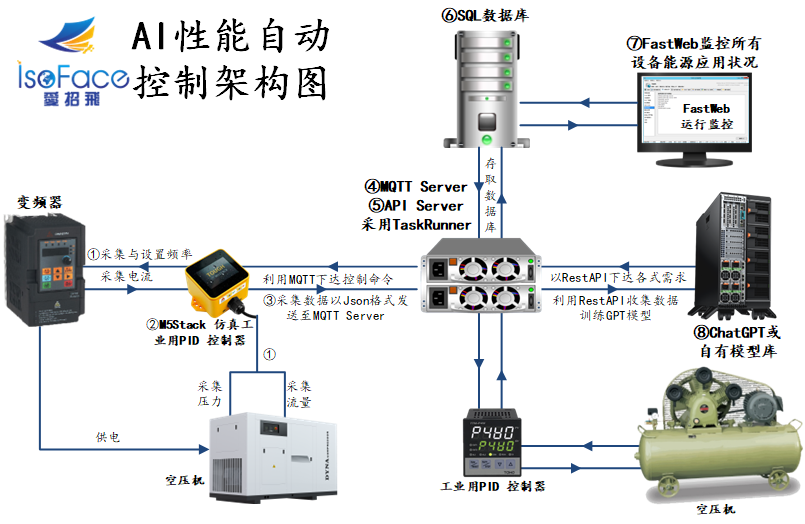

由于自动化设备在各行各业的普及,工厂利用仪表侦测设备的耗电量、负载、等运转数据。用以掌握设备运行状况,降低运转成本。以空气压缩机为例,依照工厂制程类型不同,其耗电量占全厂耗能约15~60%。现今变频器技术发展成熟,可有效的依据现场须求改变电机的转速,达到真正的‘用多少、供多少’的节能理想曲线,但若单纯使用外加变频器来控制,在考量低转速可能会导致电机散热不良的限制下,仍无法完全的符合理想曲线的应用。数控中心采用PID算法,取得最佳运转参数。再利用类神经网络AI模型,制定最佳运转性能与节能措施,达到负载平衡跟最佳节能的策略,‘数控中心_设备最佳运转效益’工作流程如下︰

① 使用 M5Stack(PID控制器)的 Modbus RTU,采集设备相关数据。

② 以PID算法,改善机台运转效率。

③ 采集数据以 JSON 格式经由④ MQTT Server,上传至 ⑥SQL数据库。

④ MQTT Server 中转采集数据与控制命令。

⑤ API Server 设置各种运算公式,例如计算能源最佳性能指针,并将数据上传至 ⑥SQL数据库。

⑥ SQL数据库保存所有采集数据与运算结果。

⑦ 使用FastWeb监控所有采集与计算过程,并呈现最终AI运转结果。

⑧ 使用 ChatGPT 或自有AI模型,以采集数据与运算结果。直接控制设备采用最佳节能作法。

‘数控中心_设备最佳运转效益’的特色

采用先进的PID控制算法,控制机电设备运转在最佳的状况,还能保持机电设备能源消耗最低。低电力运转,不但降低成本,避免电力浪费,有助于减碳排放。

使用最佳性能指针,整合评估(运转效率+能源效率),协助机电设备的降低能源使用量,即时调控设备最佳运转配置,在不同阶段之负载情况中,提高设备使用效率,达成节能减碳效益。

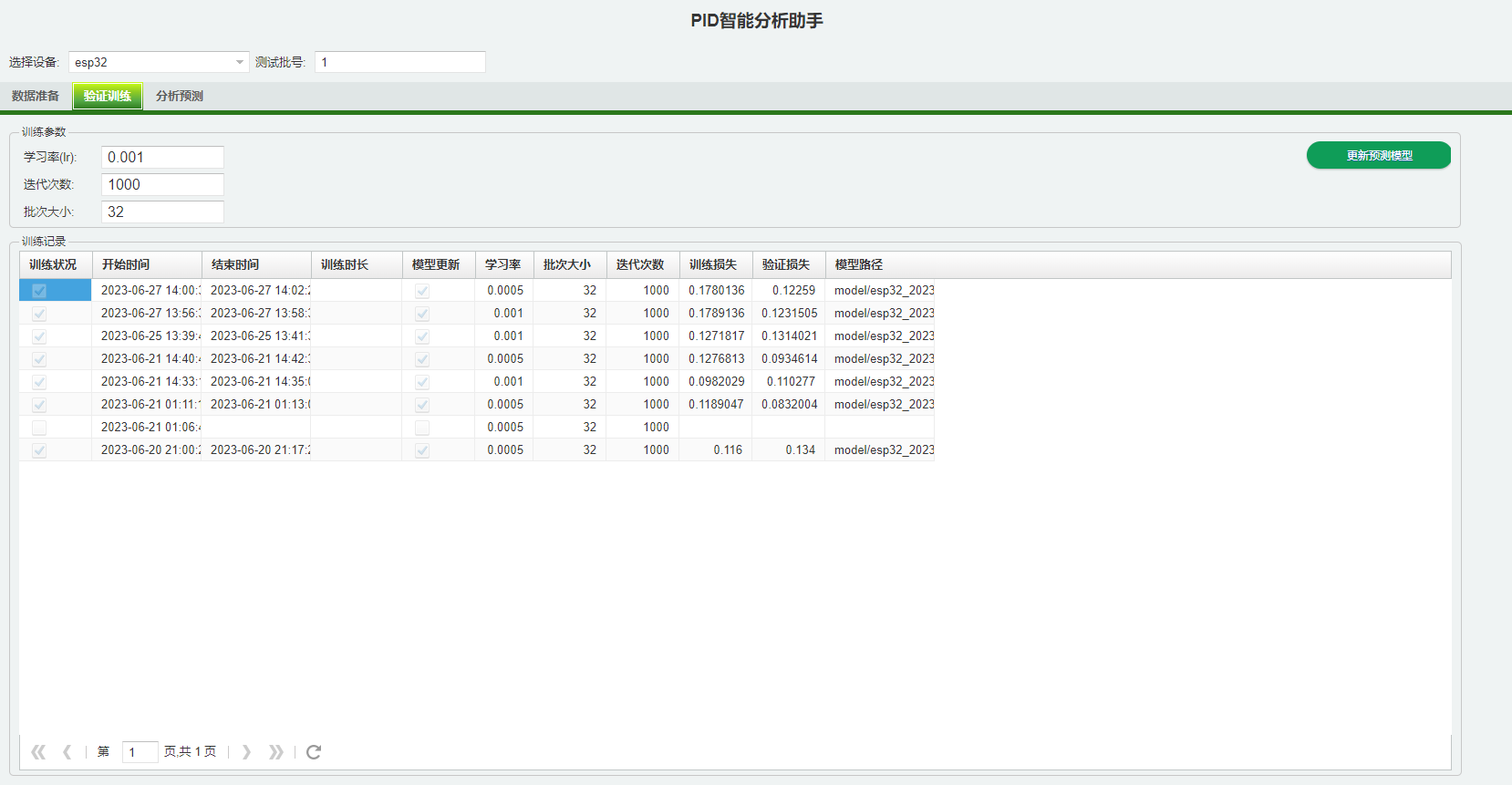

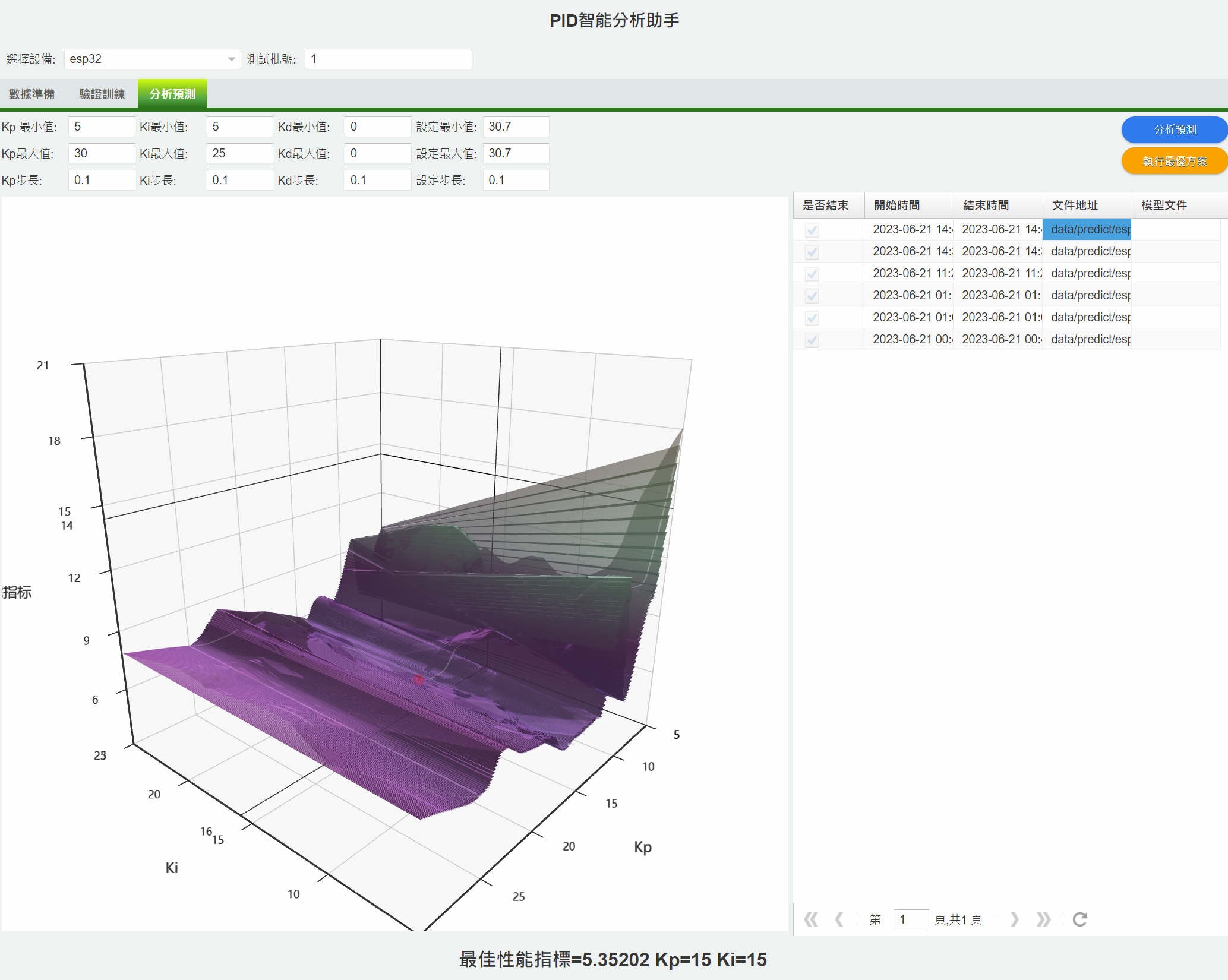

配合PID控制所计算出之参数,训练类神经网络模型,再利用训练完成的AI模型,可预测最佳性能指针与相关参数,强化预测速度与准确率。

搭配‘数控中心_设备故障保养功能’,使用三轴加速槼与温度传感器,诊断电机老化现象,做好设备预防保养。

采用Web管理介面,随时随地调用图表,查阅设备即时运行状况,如有故障立即发送警告消息。

‘数控中心_设备最佳运转效益’,工作流程如下︰

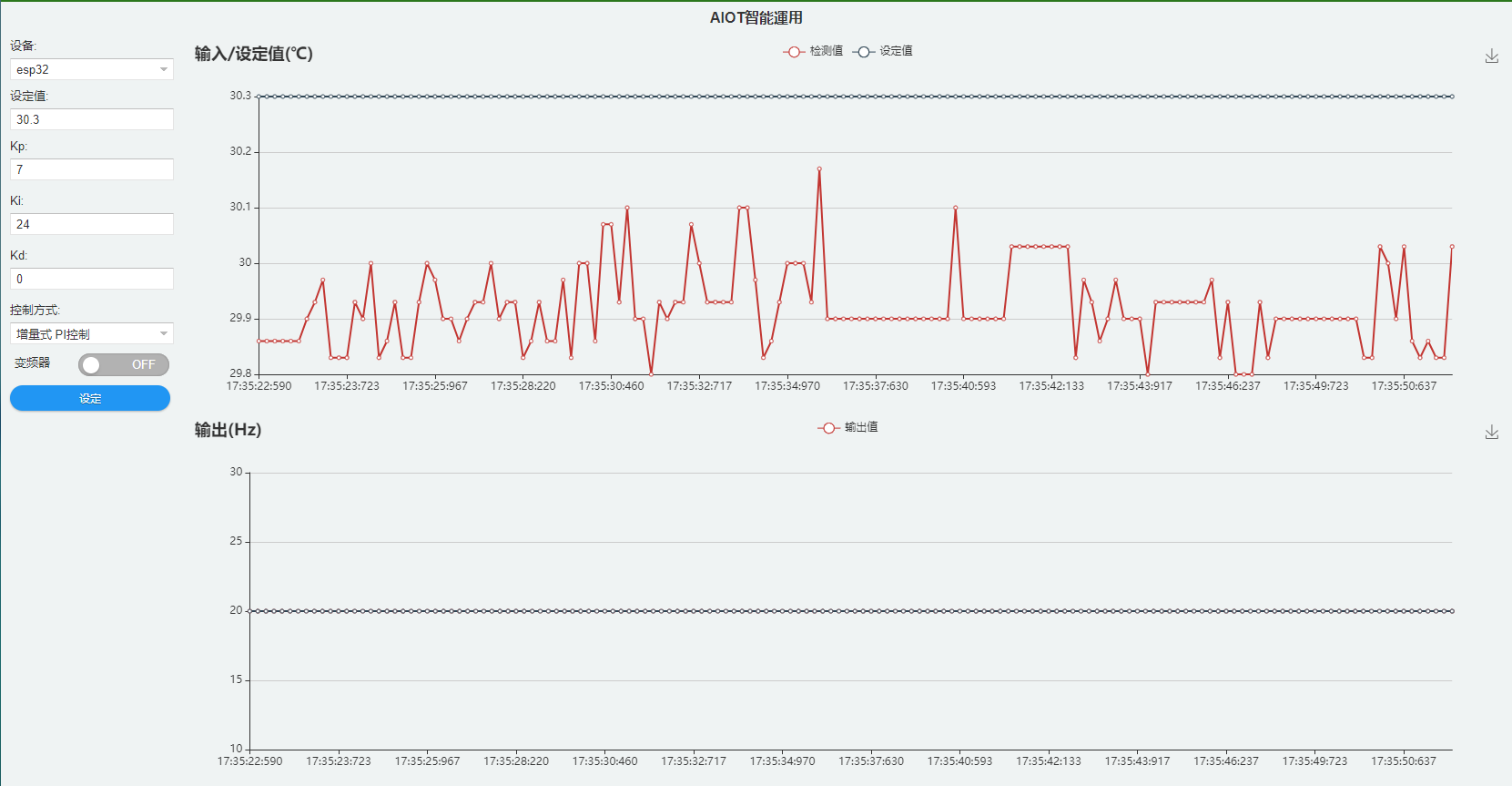

01_依据仪表量测数据绘制PID即时趋势图

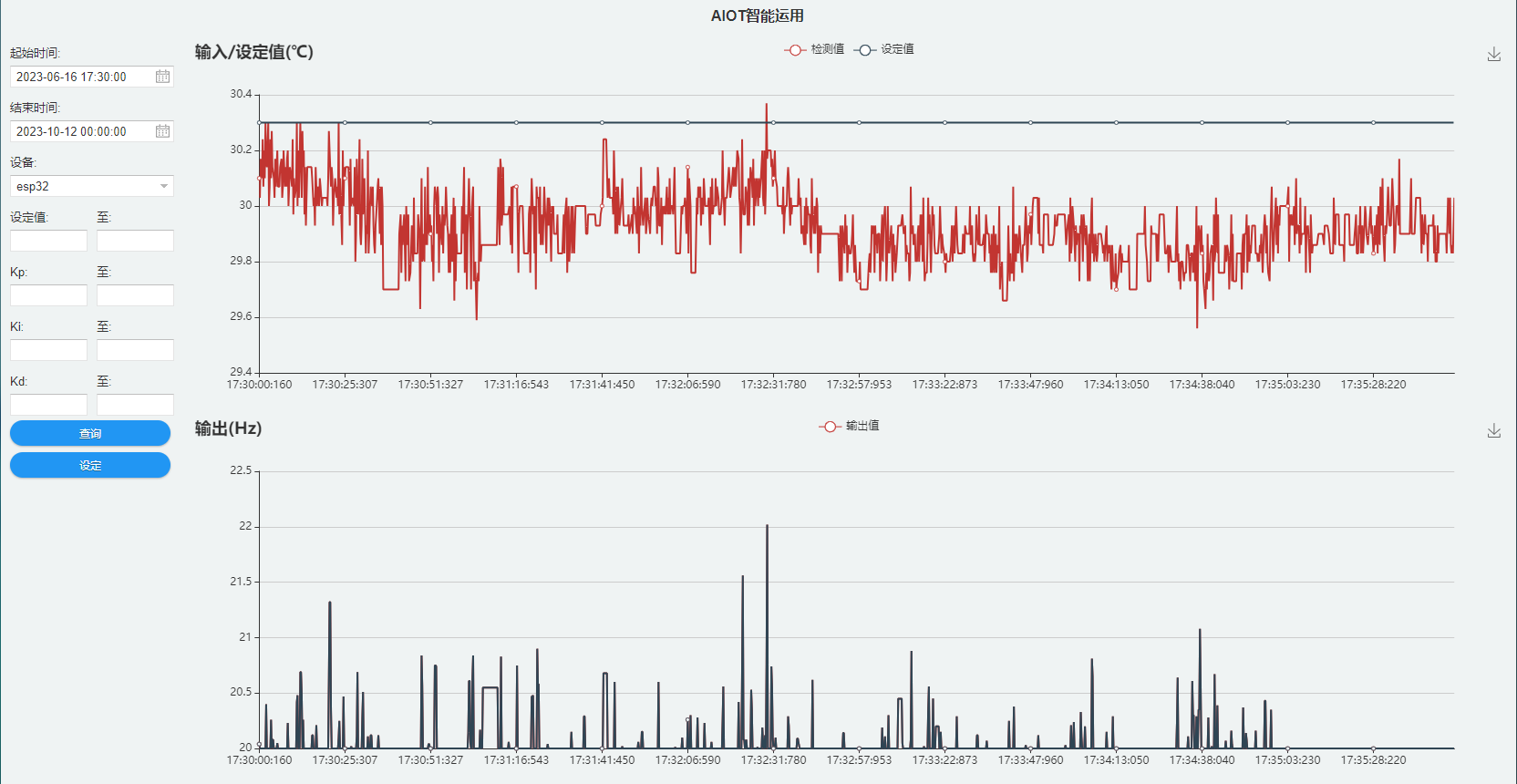

02_随时查阅历史数据绘制PID历史趋势图

03_依据量测数据进行PID演算,求出参数值

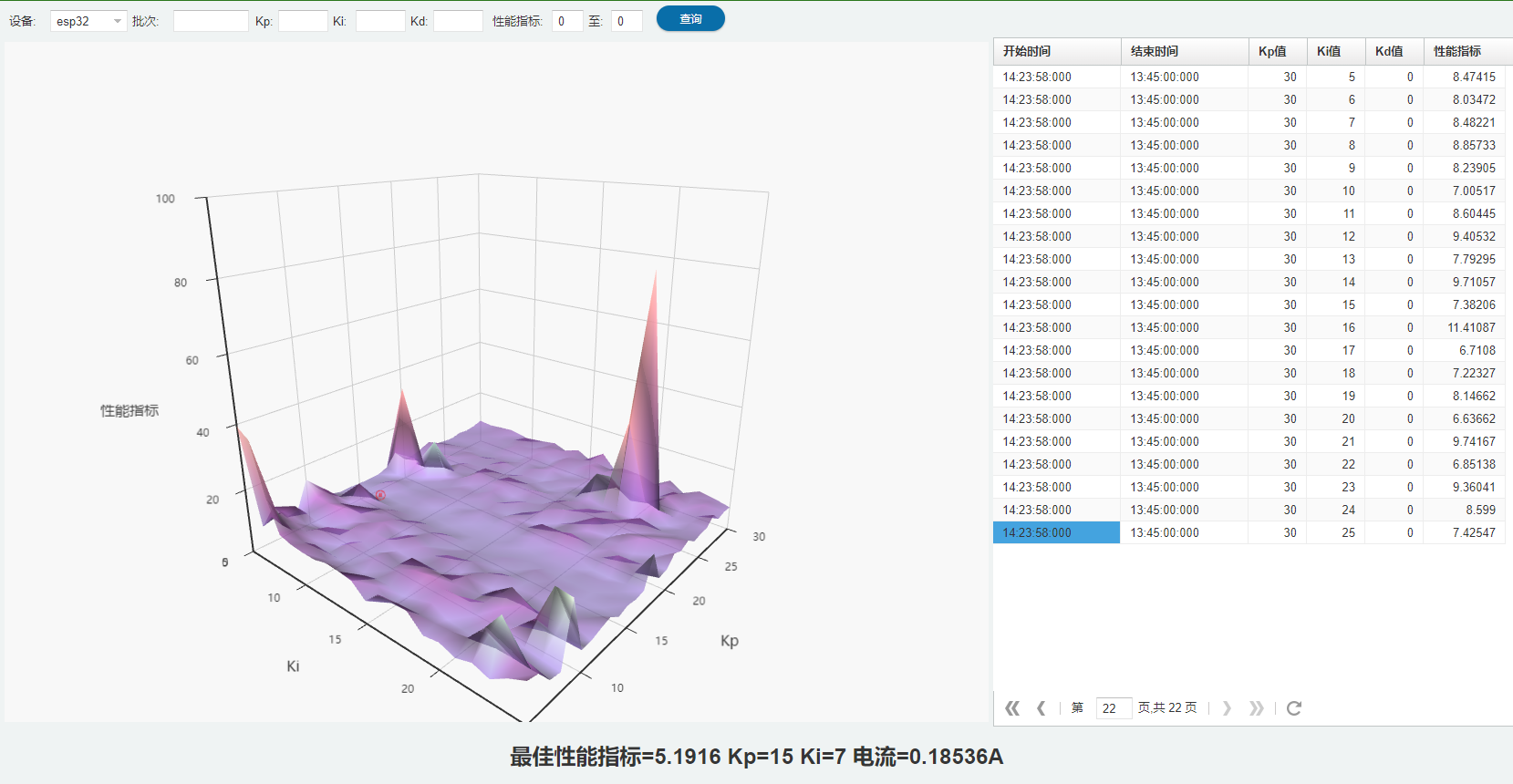

04_计算能源利用的最佳性能指针

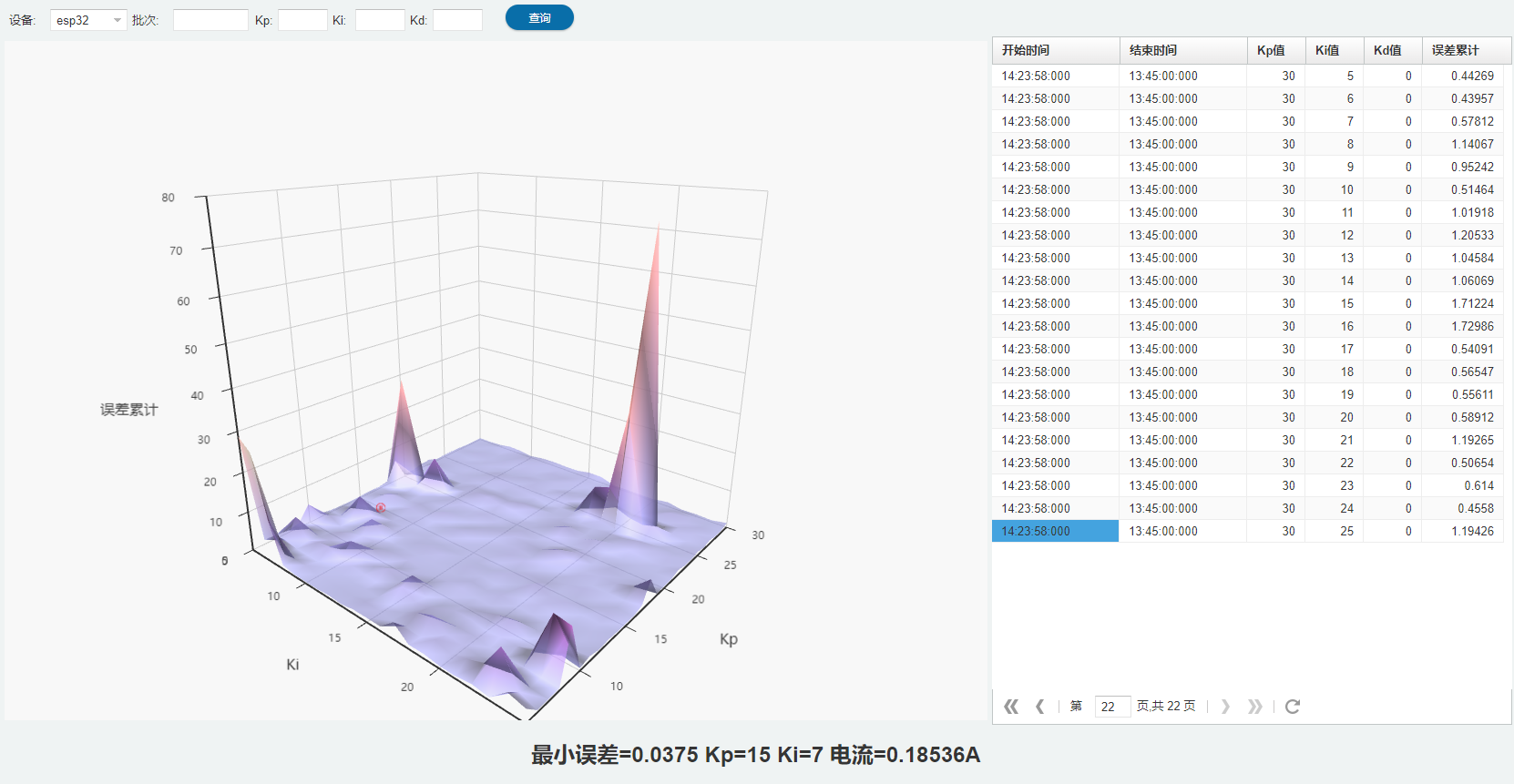

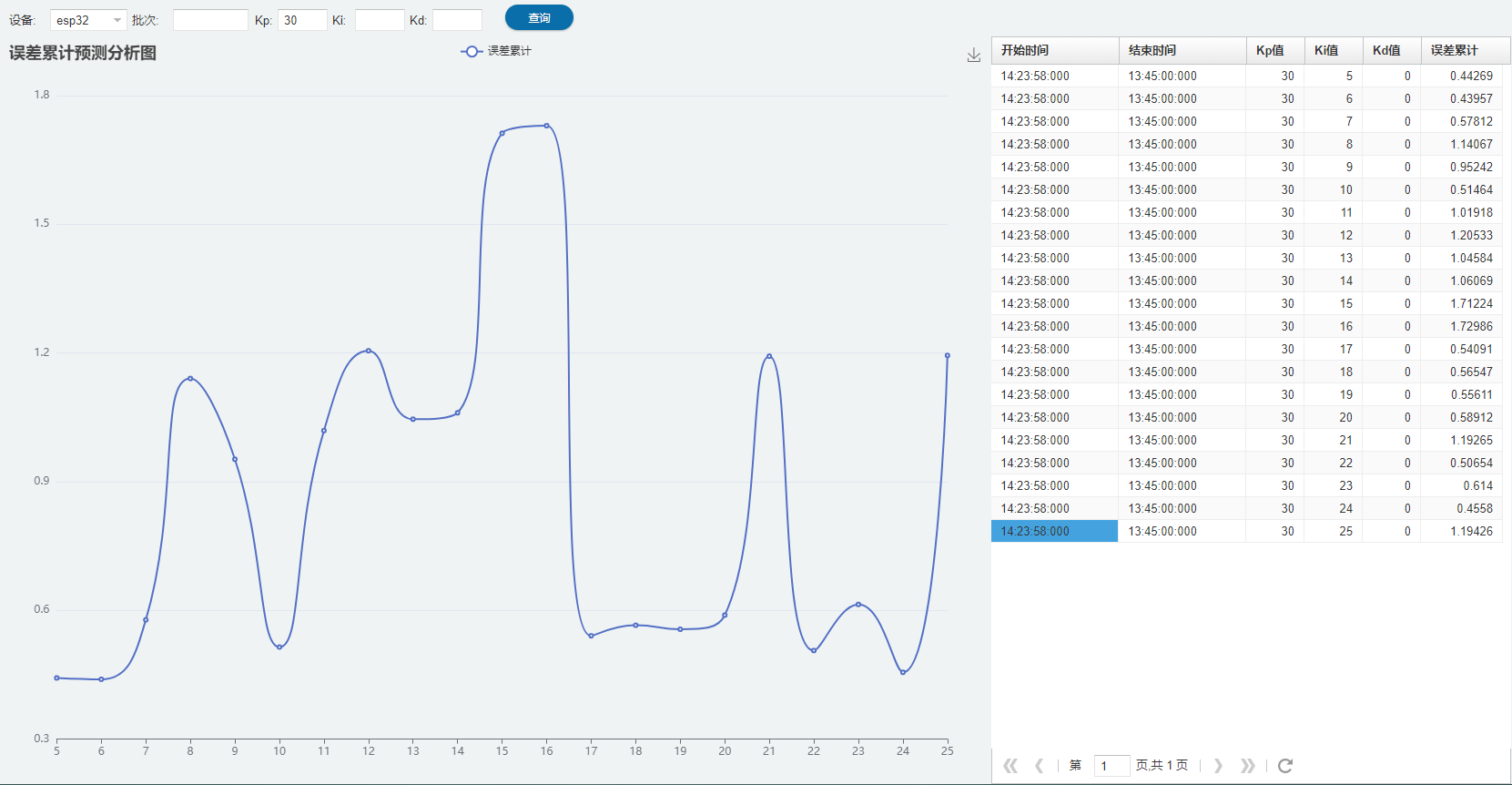

05_使用PID演算进行误差分析

06_使用PID演算,进行误差累计预测分析

07_为AI模型,准备训练数据

08_AI模型训练完成,验证结果

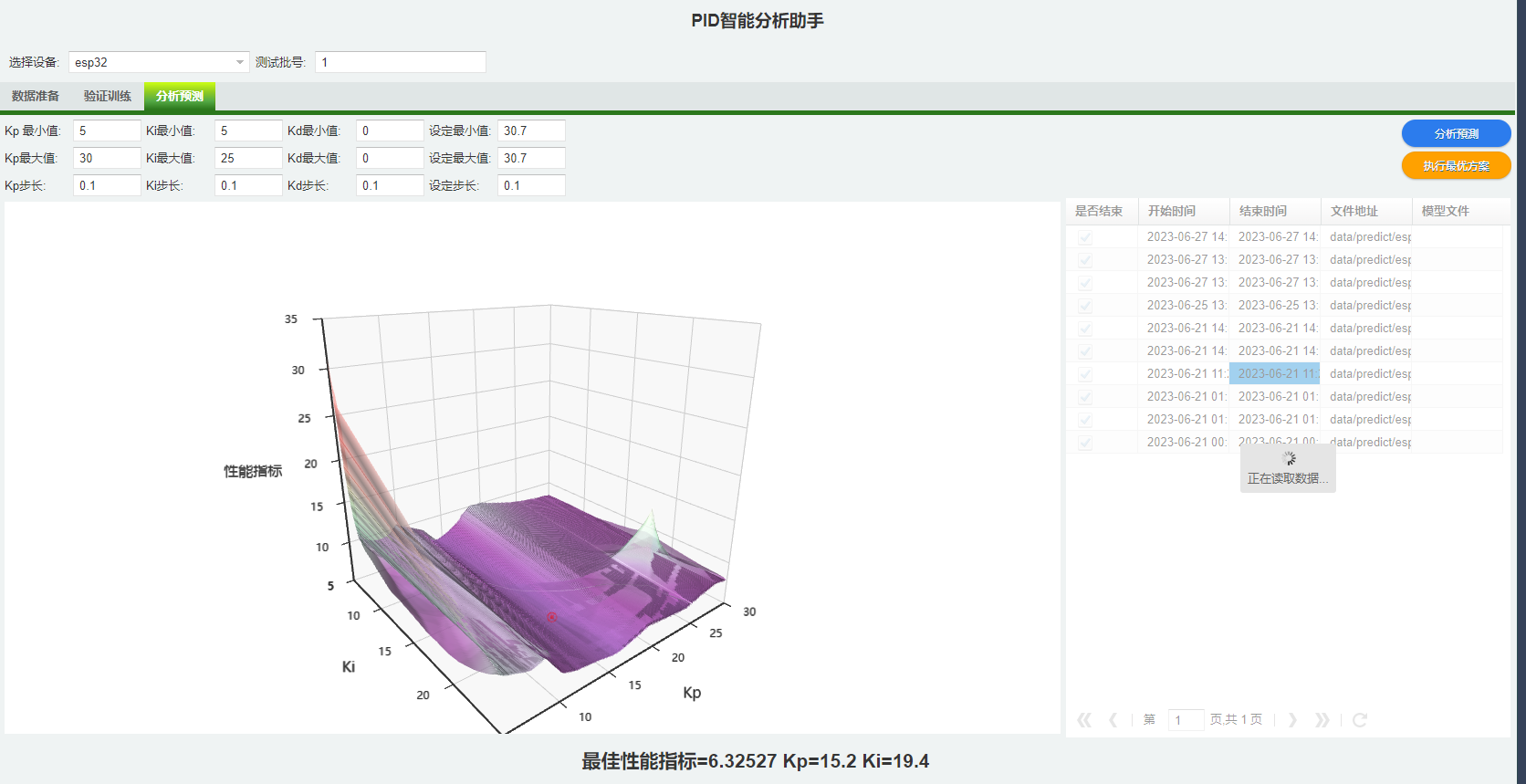

09_利用AI模型进行智能分析,预测参数

10_利用GPT大语言模型进行预测分析